金屬射出成型 (MIM) 是一種尖端製造流程,融合了塑膠射出成型的彈性與金屬的強度,為全球各產業提供高精密零件。此技術擅長於以極佳的精度製造複雜的小型零件,使其成為汽車、醫療、航太及消費性電子產品等領域的首選解決方案。在本綜合指南中,我們將探討金屬射出成型的複雜性、其相容材料、應用以及與傳統方法的比較,為尋求創新製造解決方案的企業提供深入的見解。

什麼是金屬射出成型?

金屬射出成型是一種精密的製程,可將精細的金屬粉末轉變為複雜、耐用的零件。透過將金屬粉末與聚合物粘合劑混合,我們製造出可成型的原料,並將其注入精密模具中。成型後,零件會進行脫脂和燒結,以去除黏合劑並將金屬熔化,從而形成具有複雜幾何形狀的堅固、致密零件。

此製程首先會根據所需的強度或耐腐蝕性等特性選擇金屬粉末,例如不銹鋼或鈦。將這些粉末與粘合劑混合形成原料,然後加熱並注入模具,類似於塑料注塑成型。生成的 「綠色部件 」經過去黏合劑,形成 「棕色部件」,然後在高溫熔爐中燒結,以達到全密度。此方法可實現嚴格的公差和複雜的設計,非常適合需要精密金屬零件的產業。

MIM 流程如何運作

為了揭開金屬射出成型的神秘面紗,以下是一個逐步分解的過程:

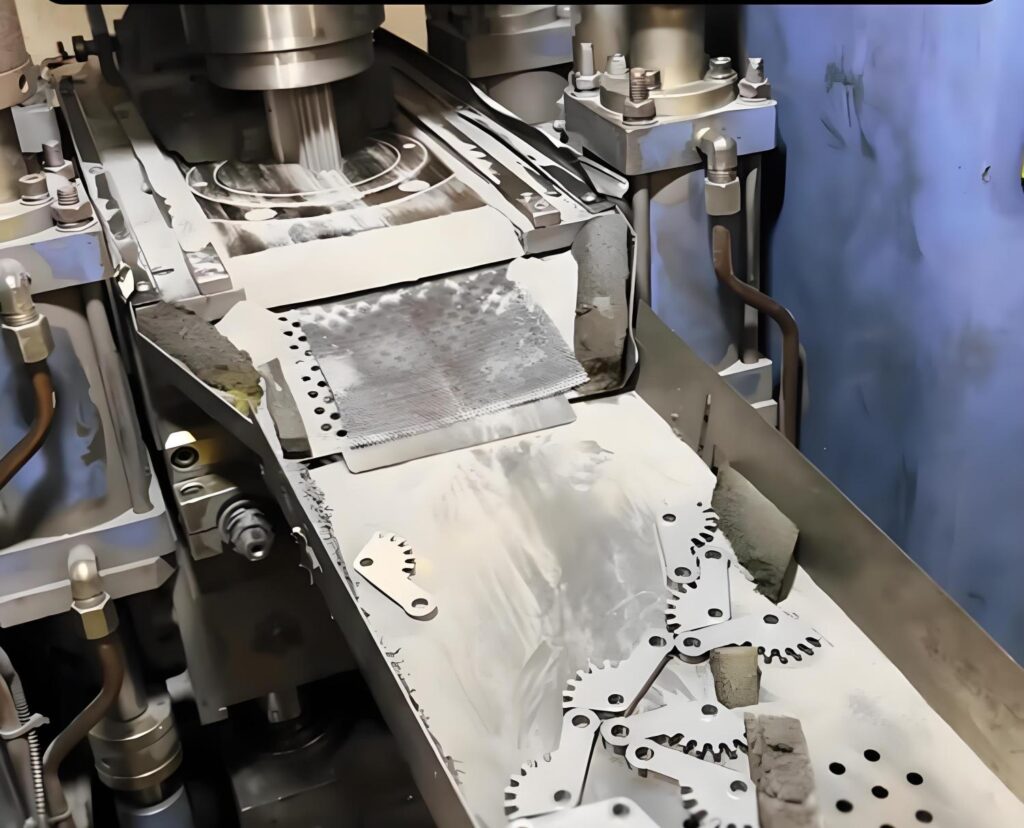

- 原料創建:將細金屬粉末與粘合劑(通常是聚合物和蠟)結合,製成可成型的原料。這種混合物可確保成型時的順暢流動。

- 射出成型:將原料加熱,並在高壓下注入精密模具,使其成型為所需的形狀,稱為生坯。

- 排膠:綠色部分經過熱處理、溶劑處理或催化脫脂,去除大部分的黏合劑,留下多孔的棕色部分。

- 燒結:棕色部件在熔爐中以接近熔化的溫度加熱,使金屬顆粒熔化,並使部件輕微收縮,以達到高密度。

- 完成修飾:燒結後,零件可能需要經過加工、熱處理或拋光等二次製程,以符合特定要求。

此簡化製程可讓製造商在生產複雜零件時,將浪費減至最低,為大批量生產提供具成本效益的解決方案。

金屬射出成型與傳統方法的比較

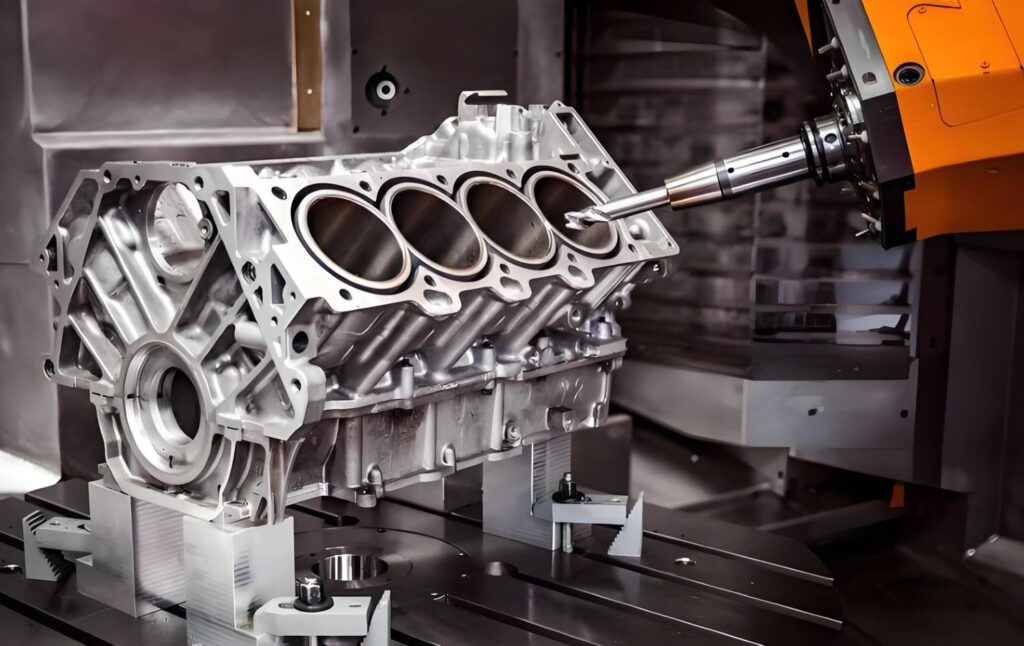

製造商通常會將 MIM 與已建立的方法進行比較,例如 CNC 加工, 壓鑄以及傳統粉末冶金技術。根據生產需求,每種技術都有其優點。

CNC 加工

- 優點 高精度,適合小批量運轉。

- 弊端: 複雜的幾何形狀會造成浪費,每個零件的成本較高。

壓鑄

- 優點 大批量快速生產,出色的表面光潔度。

- 弊端: 僅限於熔點較低的金屬(如 鋁合金鋅)。

粉末冶金(常規)

- 優點 簡單形狀的成本效益高,適用於多孔性零件。

- 弊端: 無法像 MIM 般達到複雜的幾何形狀或高密度。

金屬射出成型

- 優點 適用於複雜、小而精巧的設計,具有極佳的機械強度。

- 弊端: 模具成本較高,對於小量生產而言較不經濟。

MIM 的相容材料

金屬射出成型支援多樣化的材料,讓製造商能依特定應用量身打造零件。從耐腐蝕合金到生物相容性金屬,MIM 的材料多樣性是其主要優勢。常見的材料包括

- 不銹鋼:因其耐用性和耐腐蝕性而廣受歡迎,如 316L 和 17-4 PH 用於醫療裝置、汽車零件和消費性產品。

- 鈦:重量輕、生物相容性好,鈦是航空零件和醫療植入物(如骨螺絲)的理想材料。

- 工具鋼:以高硬度著稱,用於需要耐磨性的切削工具和工業零件。

- 低合金鋼:這些產品在強度與韌性之間取得平衡,適用於汽車與結構應用,極具成本效益。

- 鎳基合金:具有優異的耐熱性和耐腐蝕性,用於航空航天和能源領域的高性能零件。

- 陶瓷:在特殊情況下,MIM 會結合陶瓷,用於需要熱阻或電絕緣的應用。

這種材料的靈活性使 MIM 能夠滿足多樣化的產業需求,從醫療精密度到航太耐久性。

選擇正確的材質

為 MIM 選擇合適的材料需要考慮性能、成本和可加工性。精細的金屬粉末是關鍵,因為顆粒大小會影響原料流動和零件密度。較小的顆粒可提高表面光潔度和機械特性,但可能會提高成本。粘合劑系統也必須與金屬相容,並在排膠時容易移除。

MIM 的材料趨勢

MIM 材料的最新進展包括使用高性能合金和環保粘合劑,反映出業界對可持續性和創新的推動。這些趨勢擴大了 MIM 在可再生能源等新興領域的應用。

MIM 有何用途?

金屬射出成型是一種多用途製程,可應用於各行各業,因為它能生產精密、複雜的零件。主要行業包括

醫療與牙科應用

MIM 廣泛應用於醫療領域的手術器械、齒顎矯正托架,以及植入物(如支架和骨螺絲)。鈦和不銹鋼等生物相容性材料可確保符合嚴格的醫療標準。

汽車產業

在汽車製造領域,MIM 可生產小型、高強度零件,例如齒輪、感測器和燃料系統組件。其精密度可滿足汽車業對輕量化、高效率汽車的需求。

航太產業

航太業仰賴 MIM 製造渦輪葉片、緊固件和結構件等零件,這些零件的高強度重量比非常重要。鈦和鎳基合金等材料可滿足嚴格的性能要求。

消費性電子產品

MIM 為智慧型手機、智慧型手錶和其他裝置製造複雜的零件,例如鉸鏈、連接器和相機零件。它能夠提供平滑的表面處理,增強產品的美感和功能性。

工業與工具

MIM 使用耐磨損的工具鋼生產耐用的零件,例如切削工具、噴嘴和泵零件。這些零件在嚴苛的工業環境中表現可靠。

新興應用

MIM 在可再生能源和機器人等領域越來越受歡迎,可生產太陽能電池板和機器人致動器的組件。它的適應性支援了這些成長中領域的創新。

實際案例

例如,MIM 可用於製造汽車變速箱的精密齒輪,確保耐用性和性能。在醫療方面,MIM 製造的植入物具有生物相容性和強度,可改善病患的治療效果。

MIM 的優缺點

金屬射出成型具有獨特的優點,但也有其限制。瞭解這些限制有助於製造商做出明智的決策。

MIM 的優勢

- 複雜的幾何圖形:MIM 可製造傳統方法無法實現的複雜形狀,減少組裝需求。

- 高 精確度:公差在 ±0.5% 以內,可確保高要求應用的精確度。

- 材質多樣性:多種金屬和合金可滿足各行各業的需求。

- 符合成本效益的規模:MIM 可在大批量生產時將浪費和人工成本降至最低。

- 優異的表面處理:零件通常只需要最少的後處理,節省時間。

- 穩定的品質:可重複的製程確保大批量生產的一致性。

MIM 的缺點

- 高模具成本:最初的模具設計可能會很昂貴,對於小量生產而言較不可行。

- 尺寸限制:由於燒結的挑戰,MIM 最適合 100 克以下的零件。

- 材料限制:只能使用金屬細粉。

- 製程複雜性:排膠和燒結需要精確的控制以避免缺陷。

透過平衡這些因素,企業可以決定 MIM 是否適合他們的生產目標。對於高產量、複雜的零件而言,MIM 的優勢往往大於其挑戰。

金屬射出成型的未來

隨著材料科學和自動化的進步,MIM 的未來看來充滿希望。各行各業都在嘗試結合 MIM 與快速成型製造的混合製程,進一步突破設計與效能的界限。醫療裝置、航太與消費性電子產品等領域的需求不斷成長,確保 MIM 在未來幾年仍會是一項關鍵技術。

為何選擇寶仕安

適用於尋求可靠、高品質加工和金屬零件生產的全球製造商、 寶石 是值得信賴的合作夥伴。憑藉精密製造的專業技術和對國際客戶的堅定承諾,公司不斷提供滿足現代工業需求的創新解決方案。無論是探索金屬射出成型等先進技術,還是提供客製化加工服務,寶仕能都能確保一致的品質、效率和客戶滿意度。