金属射出成形 (MIM)は、プラスチック射出成形の柔軟性と金属の強度を融合させた最先端の製造プロセスで、世界中の産業に高精度の部品を提供しています。この技法は、小型で複雑な部品を非常に高い精度で製造することに優れており、自動車、医療、航空宇宙、家電製品などの分野で最適なソリューションとなっています。この包括的なガイドでは、金属射出成形の複雑さ、互換性のある材料、用途、従来の方法との比較について探求し、革新的な製造ソリューションを求める企業に洞察を提供します。

金属射出成形とは?

金属射出成形は、微細な金属粉末を複雑で耐久性のある部品に変える高度なプロセスです。金属粉末をポリマーバインダーとブレンドすることで、成形可能な原料を作り出し、精密な金型に射出します。成形後、部品はバインダーを除去し、金属を融合させるために脱バインダーと焼結が行われ、複雑な形状を持つ強靭で高密度の部品が出来上がります。

この工程は、強度や耐食性といった望ましい特性に基づいて、ステンレス鋼やチタンなどの金属粉末を選択することから始まる。これらの粉末をバインダーと混合して原料を形成し、これを加熱してプラスチック射出成形のように金型に注入する。出来上がった "グリーンパーツ "は脱バインダーされ、"ブラウンパーツ "となり、高温炉で焼結されて完全な密度になる。この方法は、厳しい公差と複雑な設計を可能にし、精密金属部品を必要とする産業に理想的である。

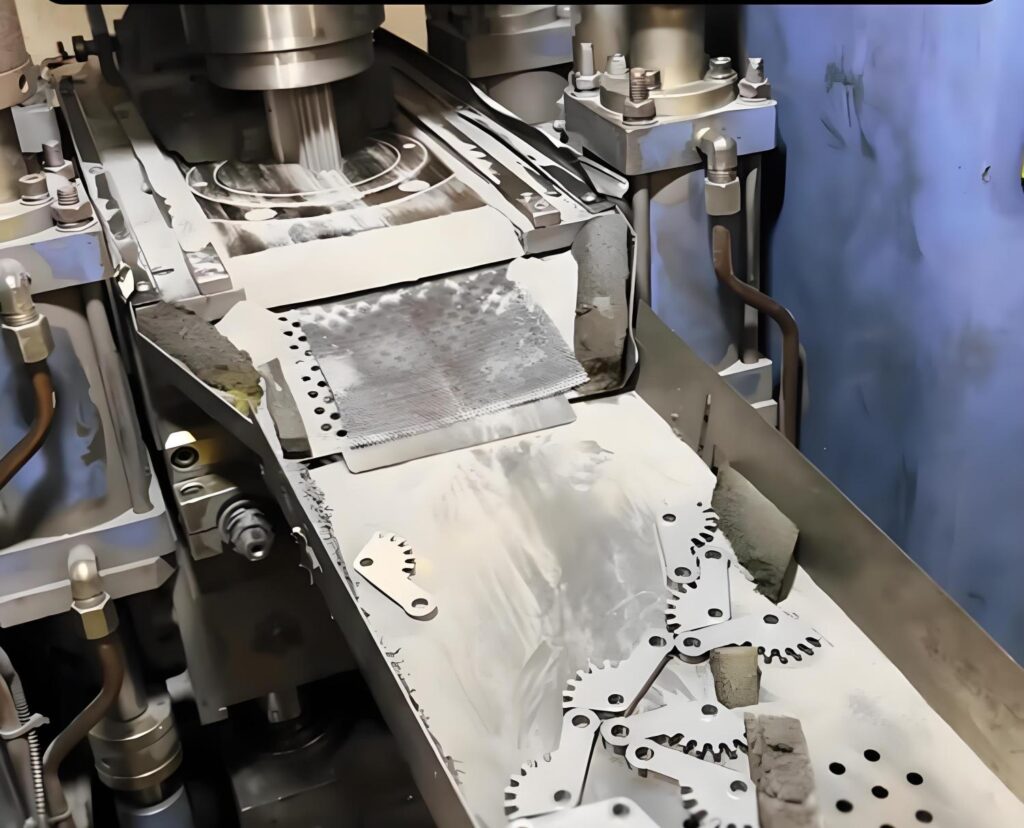

MIMプロセスの仕組み

金属射出成形を解明するために、ステップ・バイ・ステップで説明しよう:

- 原料創出:微細な金属粉末をバインダー(通常はポリマーとワックス)と組み合わせて、成形可能な原料を作ります。この混合物により、成形時のスムーズな流れが保証されます。

- 射出成形:原料は加熱され、高圧下で精密金型に注入され、グリーンパーツと呼ばれる所望の形状に成形される。

- 脱バインダー:緑色の部分は、熱、溶剤、または触媒による脱バインダーを受け、バインダーの大部分が除去され、多孔質の茶色の部分が残る。

- 焼結:褐色の部品は炉の中で溶融に近い温度で加熱され、金属粒子が融合し、部品がわずかに収縮して高密度になる。

- 仕上げ:焼結後、部品は特定の要件を満たすために機械加工、熱処理、研磨などの二次加工を受けることがある。

この合理化されたプロセスにより、メーカーは複雑な部品を最小限の無駄で生産することができ、大量生産に費用対効果の高いソリューションを提供することができる。

金属射出成形と従来の方法との比較

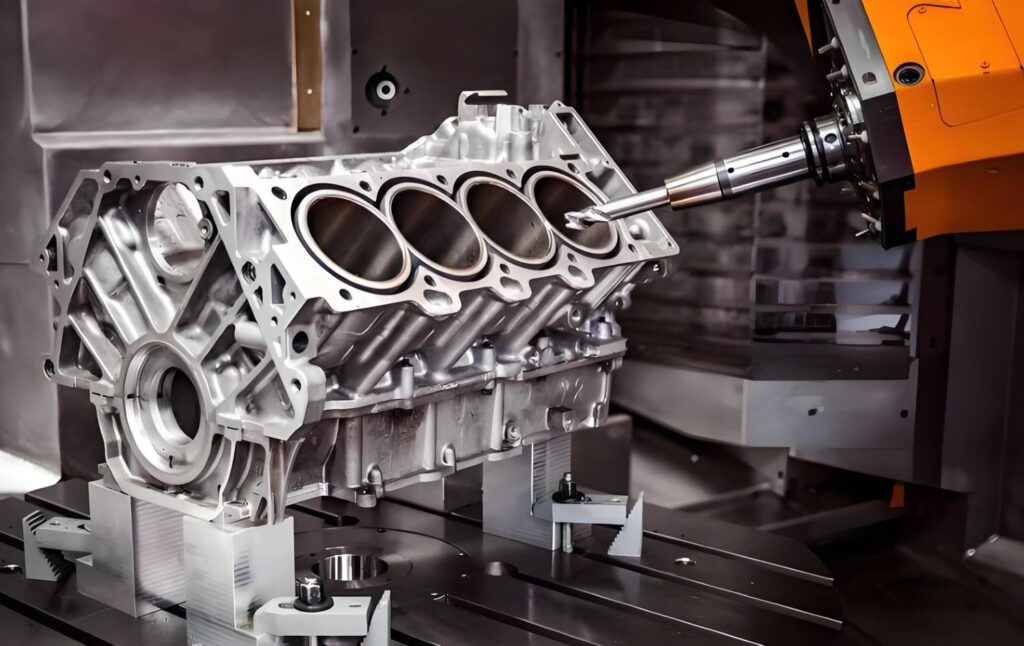

メーカーはしばしば、MIMを次のような確立された方法と比較する。 CNC加工, ダイカストと従来の粉末冶金。それぞれの技術には、生産ニーズに応じて利点があります。

CNC加工

- 長所だ: 精度が高く、少量生産に適している。

- 短所だ: 複雑な形状では無駄が多く、部品単価が高くなる。

ダイカスト

- 長所だ: 大ロットの高速生産、優れた表面仕上げ。

- 短所だ: のような)低融点金属に限られる。 アルミニウム亜鉛)。

粉末冶金(従来型)

- 長所だ: シンプルな形状でコストパフォーマンスが高く、多孔質部品に適している。

- 短所だ: MIMのような複雑な形状や高密度は実現できない。

金属射出成形

- 長所だ: 機械的強度に優れ、複雑で小さく、入り組んだデザインに最適。

- 短所だ: 金型費が高く、少量生産では経済的でない。

MIMの適合材料

金属射出成形は多様な材料をサポートするため、メーカーは特定の用途に合わせて部品を調整することができます。耐腐食性合金から生体適合性金属まで、MIMの材料の多様性は重要な強みです。一般的な材料は以下の通りです:

- ステンレス鋼:耐久性と耐食性で人気があり、以下のようなグレードがある。 316L そして 17-4 PH は医療機器、自動車部品、消費者製品に使用されている。

- チタン:軽量で生体適合性に優れたチタンは、航空宇宙部品や骨ネジなどの医療用インプラントに最適です。

- 工具鋼:高硬度で知られ、切削工具や耐摩耗性を必要とする工業部品に使用される。

- 低合金鋼:強度と靭性のコストパフォーマンスに優れたバランスで、自動車や構造用途に適している。

- ニッケル基合金:耐熱性、耐食性に優れ、航空宇宙、エネルギー分野の高性能部品に使用されています。

- セラミックス:特殊なケースでは、MIMは耐熱性や電気絶縁性が必要な用途のためにセラミックを組み込んでいる。

この材料の柔軟性により、MIMは医療精度から航空宇宙の耐久性まで、多様な産業ニーズに応えることができる。

正しい素材の選択

MIMに適切な材料を選択するには、性能、コスト、製造性を考慮する必要があります。粒径は原料の流れや部品の密度に影響するため、微細な金属粉末は非常に重要です。粒子が小さいほど表面仕上げと機械的特性が向上しますが、コストが上昇する可能性があります。バインダーシステムはまた、金属と適合性があり、脱バインダー時に容易に除去できるものでなければなりません。

MIMの材料動向

MIM材料の最近の進歩には、高性能合金や環境に優しいバインダーの使用が含まれ、業界の持続可能性と革新への推進を反映している。こうした傾向は、再生可能エネルギーのような新興分野でのMIMの用途を拡大している。

MIMは何に使われるのか?

金属射出成形は、精密で複雑な部品を製造する能力により、様々な産業で応用されている汎用性の高いプロセスです。主な分野は以下の通り:

医療および歯科用途

MIMは医療分野で手術器具、歯列矯正ブラケット、ステントや骨ネジなどのインプラントに広く使用されています。チタンやステンレス鋼のような生体適合性のある材料は、厳しい医療基準への適合を保証します。

自動車産業

自動車製造において、MIMはギア、センサー、燃料システム部品などの小型で高強度の部品を製造する。その精度は、軽量で効率的な自動車に対する業界の要求を支えている。

航空宇宙部門

航空宇宙分野では、タービンブレード、ファスナー、構造部品など、高い強度対重量比が重要な部品にMIMが利用されている。チタンやニッケルベースの合金のような材料は、厳しい性能要件を満たしています。

コンシューマー・エレクトロニクス

MIMは、スマートフォン、スマートウォッチ、その他のデバイスのヒンジ、コネクター、カメラ部品などの複雑な部品を加工します。滑らかな表面仕上げを実現するその能力は、製品の美観と機能性を高めます。

工業用および工具

MIMは、耐摩耗性の工具鋼を使用して、切削工具、ノズル、ポンプ部品などの耐久性のある部品を製造しています。これらの部品は、要求の厳しい産業環境で確実に機能します。

新たなアプリケーション

MIMは再生可能エネルギーやロボット工学などの分野で支持を集めており、ソーラーパネルやロボットアクチュエータ用の部品を生産している。その適応性は、こうした成長分野での技術革新を支えています。

実例

例えば、MIMは自動車用トランスミッションの精密なギアの製造に使用され、耐久性と性能を保証している。医療分野では、MIMで製造されたインプラントが生体適合性と強度を提供し、患者の予後を改善している。

MIMの利点と欠点

金属射出成形はユニークな利点がありますが、限界もあります。これらを理解することは、メーカーが十分な情報を得た上で決断するのに役立ちます。

MIMの利点

- 複雑な形状:MIMは従来の方法では実現できなかった複雑な形状を作り出し、組み立ての必要性を減らす。

- 高い 精密:公差は±0.5%以内で、要求の厳しい用途でも精度を保証します。

- 素材の多様性:幅広い金属と合金が、多様な産業界のニーズを支えています。

- 規模に応じた費用対効果:MIMは大量生産における無駄と人件費を最小限に抑える。

- 優れた表面仕上げ:部品は後処理が最小限で済むことが多く、時間を節約できる。

- 一貫した品質:繰り返し可能な工程により、大量ロットでも均一性を確保。

MIMの短所

- 高い金型費用:金型の初期設計にはコストがかかる。

- サイズの制約:焼結が難しいため、100グラム以下の部品にはMIMが最適です。

- 材料の制限:微粉末として入手可能な金属のみが使用できる。

- プロセスの複雑さ:脱バインダーと焼結は、欠陥を避けるために精密な制御が必要である。

これらの要素のバランスを取ることで、企業はMIMが自社の生産目標に合っているかどうかを判断することができます。大量生産で複雑な部品の場合、MIMの利点がその課題を上回ることが多い。

金属射出成形の未来

材料科学と自動化の進歩により、MIMの将来は有望視されている。産業界では、MIMと積層造形を組み合わせたハイブリッドプロセスの実験が行われており、設計と性能の限界をさらに押し広げている。医療機器、航空宇宙、民生用電子機器などの分野で需要が高まっていることから、MIMは今後も重要な技術であり続けるだろう。

プレシオンを選ぶ理由

信頼性の高い高品質の機械加工と金属部品製造を求めるグローバルメーカー向け、 プレシオン は、信頼できるパートナーとしての地位を確立しています。精密製造の専門知識と国際的な顧客への強いコミットメントにより、同社は現代産業のニーズを満たす革新的なソリューションを提供し続けています。金属射出成形のような高度な技術の探求であれ、カスタム機械加工サービスの提供であれ、Precionnは一貫した品質、効率、顧客満足を保証します。