Stampaggio a iniezione di metallo (MIM) è un processo di produzione all'avanguardia che fonde la flessibilità dello stampaggio a iniezione di materie plastiche con la resistenza del metallo, fornendo componenti di alta precisione per le industrie di tutto il mondo. Questa tecnica eccelle nella realizzazione di parti piccole e complesse con un'accuratezza eccezionale, rendendola una soluzione ideale per settori come quello automobilistico, medico, aerospaziale e dell'elettronica di consumo. In questa guida completa, esploriamo le complessità dello stampaggio a iniezione dei metalli, i materiali compatibili, le applicazioni e il confronto con i metodi tradizionali, offrendo spunti alle aziende che cercano soluzioni produttive innovative.

Che cos'è lo stampaggio a iniezione dei metalli?

Lo stampaggio a iniezione dei metalli è un processo sofisticato che trasforma polveri metalliche sottili in componenti intricati e durevoli. Miscelando le polveri metalliche con un legante polimerico, creiamo una materia prima modellabile che viene iniettata in stampi di precisione. Dopo lo stampaggio, i pezzi vengono sottoposti a deceraggio e sinterizzazione per rimuovere il legante e fondere il metallo, ottenendo componenti forti e densi con geometrie complesse.

Il processo inizia con la selezione delle polveri metalliche, come l'acciaio inossidabile o il titanio, in base alle proprietà desiderate, come la forza o la resistenza alla corrosione. Queste polveri vengono mescolate con un legante per formare una materia prima, che viene riscaldata e iniettata in uno stampo, come nello stampaggio a iniezione della plastica. La "parte verde" risultante viene sbavata per rimuovere il legante, formando una "parte marrone", che viene poi sinterizzata in un forno ad alta temperatura per ottenere la massima densità. Questo metodo consente di ottenere tolleranze strette e progetti intricati, rendendolo ideale per le industrie che richiedono parti metalliche di precisione.

Come funziona il processo MIM

Per demistificare lo stampaggio a iniezione dei metalli, ecco una spiegazione passo per passo:

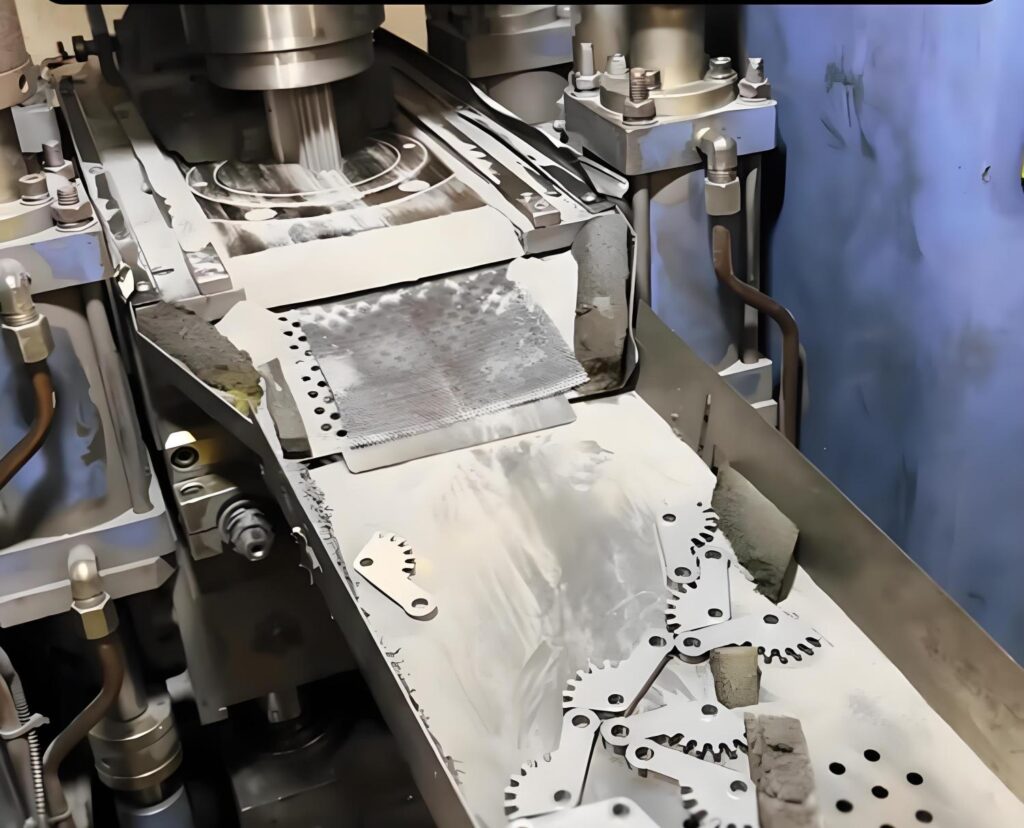

- Creazione di materie prime: Le polveri metalliche fini vengono combinate con un legante (in genere polimeri e cere) per creare una materia prima modellabile. Questa miscela garantisce un flusso omogeneo durante lo stampaggio.

- Stampaggio a iniezione: La materia prima viene riscaldata e iniettata in uno stampo di precisione ad alta pressione, modellandola nella forma desiderata, nota come parte verde.

- Sbavatura: La parte verde viene sottoposta a debinding termico, con solventi o catalitico per rimuovere la maggior parte del legante, lasciando una parte marrone porosa.

- Sinterizzazione: Il pezzo marrone viene riscaldato in un forno a temperature prossime alla fusione, fondendo le particelle di metallo e restringendo leggermente il pezzo per ottenere un'elevata densità.

- Tocchi finali: Dopo la sinterizzazione, i pezzi possono essere sottoposti a processi secondari come la lavorazione, il trattamento termico o la lucidatura per soddisfare requisiti specifici.

Questo processo semplificato consente ai produttori di produrre pezzi complessi con scarti minimi, offrendo una soluzione economica per la produzione di grandi volumi.

Stampaggio a iniezione di metallo vs. metodi tradizionali

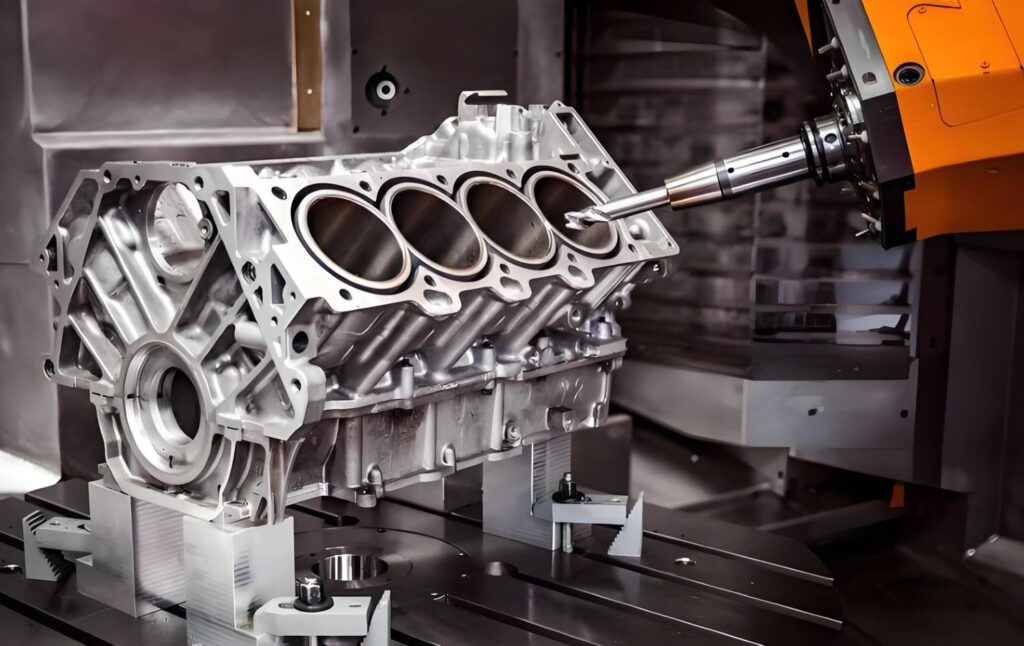

I produttori spesso confrontano il MIM con metodi consolidati come Lavorazione CNC, pressofusionee la metallurgia delle polveri convenzionale. Ogni tecnica presenta dei vantaggi a seconda delle esigenze di produzione.

Lavorazione CNC

- Pro: Elevata precisione, ottima per i bassi volumi di produzione.

- Contro: Spreco per geometrie complesse, costo maggiore per pezzo.

Pressofusione

- Pro: Produzione rapida per grandi lotti, eccellente finitura superficiale.

- Contro: Limitatamente ai metalli a basso punto di fusione (come alluminio, zinco).

Metallurgia delle polveri (convenzionale)

- Pro: Economico per forme semplici, adatto a parti porose.

- Contro: Non è possibile ottenere geometrie complesse o densità elevate come il MIM.

Stampaggio a iniezione di metalli

- Pro: Ideale per progetti complessi, piccoli e intricati con un'eccellente resistenza meccanica.

- Contro: Costi di attrezzaggio più elevati, meno convenienti per le piccole produzioni.

Materiali compatibili con il MIM

Lo stampaggio a iniezione di metalli supporta una vasta gamma di materiali, consentendo ai produttori di adattare i componenti ad applicazioni specifiche. Dalle leghe resistenti alla corrosione ai metalli biocompatibili, la versatilità dei materiali del MIM è un punto di forza fondamentale. I materiali più comuni includono:

- Acciaio inox: Popolare per la sua durabilità e resistenza alla corrosione, gradi come 316L e 17-4 PH sono utilizzati in dispositivi medici, parti di automobili e prodotti di consumo.

- Titanio: Leggero e biocompatibile, il titanio è ideale per i componenti aerospaziali e gli impianti medici, come le viti ossee.

- Acciai per utensili: Noti per l'elevata durezza, sono utilizzati per utensili da taglio e componenti industriali che richiedono resistenza all'usura.

- Acciai basso-legati: Offrono un equilibrio economico tra resistenza e tenacità per applicazioni automobilistiche e strutturali.

- Leghe a base di nichel: Con una resistenza superiore al calore e alla corrosione, sono utilizzati nei settori aerospaziale ed energetico per componenti ad alte prestazioni.

- Ceramica: In casi particolari, il MIM incorpora la ceramica per applicazioni che richiedono resistenza termica o isolamento elettrico.

Questa flessibilità dei materiali consente al MIM di soddisfare le diverse esigenze del settore, dalla precisione medica alla resistenza aerospaziale.

Scegliere il materiale giusto

La scelta del materiale appropriato per il MIM implica la considerazione di prestazioni, costi e producibilità. Le polveri metalliche fini sono fondamentali, in quanto la dimensione delle particelle influisce sul flusso del materiale e sulla densità del pezzo. Le particelle più piccole migliorano la finitura superficiale e le proprietà meccaniche, ma possono aumentare i costi. Il sistema legante deve essere compatibile con il metallo e facilmente rimovibile durante il debinding.

Tendenze dei materiali nel MIM

I recenti progressi nei materiali MIM includono l'uso di leghe ad alte prestazioni e leganti ecologici, che riflettono la spinta del settore verso la sostenibilità e l'innovazione. Queste tendenze ampliano le applicazioni del MIM in settori emergenti come le energie rinnovabili.

A cosa serve il MIM?

Lo stampaggio a iniezione di metalli è un processo versatile che trova applicazione in diversi settori industriali, grazie alla sua capacità di produrre pezzi precisi e complessi. I settori chiave includono:

Applicazioni mediche e dentistiche

Il MIM è ampiamente utilizzato in campo medico per strumenti chirurgici, staffe ortodontiche e impianti come stent e viti ossee. I materiali biocompatibili, come il titanio e l'acciaio inossidabile, garantiscono la conformità ai severi standard medici.

Industria automobilistica

Nella produzione automobilistica, il MIM produce parti piccole e ad alta resistenza come ingranaggi, sensori e componenti del sistema di alimentazione. La sua precisione supporta la domanda del settore di veicoli leggeri ed efficienti.

Settore aerospaziale

Il settore aerospaziale si affida al MIM per componenti come pale di turbine, elementi di fissaggio e parti strutturali, per i quali è fondamentale un elevato rapporto resistenza/peso. Materiali come il titanio e le leghe a base di nichel soddisfano requisiti prestazionali rigorosi.

Elettronica di consumo

Il MIM realizza componenti intricati per smartphone, smartwatch e altri dispositivi, come cerniere, connettori e parti della fotocamera. La sua capacità di fornire finiture superficiali lisce migliora l'estetica e la funzionalità dei prodotti.

Industria e utensileria

MIM produce componenti durevoli come utensili da taglio, ugelli e parti di pompe, utilizzando acciai da utensili per la resistenza all'usura. Questi componenti funzionano in modo affidabile negli ambienti industriali più difficili.

Applicazioni emergenti

Il MIM si sta affermando in settori come le energie rinnovabili e la robotica, producendo componenti per pannelli solari e attuatori robotici. La sua adattabilità supporta l'innovazione in questi settori in crescita.

Esempi del mondo reale

Ad esempio, il MIM viene utilizzato per creare ingranaggi precisi per le trasmissioni automobilistiche, garantendo durata e prestazioni. Nel settore medico, gli impianti prodotti in MIM offrono biocompatibilità e resistenza, migliorando i risultati dei pazienti.

Vantaggi e svantaggi del MIM

Lo stampaggio a iniezione di metalli offre vantaggi unici, ma presenta anche dei limiti. Comprenderli aiuta i produttori a prendere decisioni informate.

Vantaggi del MIM

- Geometrie complesse: Il MIM produce forme complesse non realizzabili con i metodi tradizionali, riducendo le esigenze di assemblaggio.

- Alto Precisione: Le tolleranze entro ±0,5% garantiscono la precisione per le applicazioni più complesse.

- Versatilità dei materiali: Un'ampia gamma di metalli e leghe supporta le diverse esigenze dell'industria.

- Economicamente vantaggioso per la scala: Il MIM riduce al minimo gli scarti e i costi di manodopera nella produzione di grandi volumi.

- Finitura superficiale superiore: I pezzi richiedono spesso una post-elaborazione minima, con conseguente risparmio di tempo.

- Qualità costante: I processi ripetibili assicurano l'uniformità su grandi lotti.

Svantaggi del MIM

- Elevati costi di attrezzaggio: La progettazione iniziale dello stampo può essere costosa e meno praticabile per i bassi volumi.

- Vincoli di dimensione: Il MIM è il migliore per i pezzi di peso inferiore a 100 grammi a causa delle difficoltà di sinterizzazione.

- Limitazioni materiali: È possibile utilizzare solo metalli disponibili in polvere fine.

- Complessità del processo: Il deceraggio e la sinterizzazione richiedono un controllo preciso per evitare difetti.

Bilanciando questi fattori, le aziende possono determinare se il MIM è adatto ai loro obiettivi di produzione. Per i pezzi intricati e ad alto volume, i vantaggi del MIM spesso superano le sue sfide.

Il futuro dello stampaggio a iniezione dei metalli

Con i progressi della scienza dei materiali e dell'automazione, il futuro del MIM sembra promettente. Le industrie stanno sperimentando processi ibridi che combinano il MIM con la produzione additiva, spingendo ulteriormente i confini del design e delle prestazioni. La crescente domanda in settori come i dispositivi medici, l'aerospaziale e l'elettronica di consumo garantisce che il MIM rimarrà una tecnologia chiave anche negli anni a venire.

Perché scegliere Precionn

Per i produttori globali che cercano una lavorazione e una produzione di parti metalliche affidabile e di alta qualità, Precursore è un partner di fiducia. Grazie all'esperienza nella produzione di precisione e al forte impegno nei confronti dei clienti internazionali, l'azienda continua a fornire soluzioni innovative che soddisfano le esigenze delle industrie moderne. Sia che si tratti di esplorare tecniche avanzate come lo stampaggio a iniezione di metalli o di fornire servizi di lavorazione personalizzati, Precionn garantisce qualità, efficienza e soddisfazione dei clienti.