Acero aleado es una piedra angular de la fabricación moderna, valorada por su versatilidad y resistencia en industrias que van desde la automoción a la aeroespacial. Esta completa guía, elaborada por el equipo de Precionn, explora el fascinante mundo del acero aleado, profundizando en su composición, propiedades, producción, calidades, aplicaciones y mucho más. Tanto si es usted un profesional de la industria del mecanizado como si simplemente siente curiosidad por este extraordinario material, este blog le ofrece una visión detallada de lo que hace que este material sea tan esencial.

¿Qué es el acero aleado?

El acero aleado es un tipo de acero que se ha mejorado con elementos adicionales además de la mezcla estándar de hierro y carbono que se encuentra en el acero al carbono normal. Estos elementos de aleación, como el cromo, el níquel, el molibdeno o el vanadio, se añaden en proporciones variables para mejorar propiedades específicas como la resistencia, la durabilidad, la resistencia a la corrosión o la resistencia al calor. El resultado es un material adaptado a las exigencias de aplicaciones específicas, desde maquinaria pesada hasta herramientas de precisión.

A diferencia del acero al carbono puro, la composición del acero aleado le permite funcionar en condiciones extremas, lo que lo convierte en la opción preferida en sectores en los que la fiabilidad y el rendimiento no son negociables. Por ejemplo, la capacidad del acero aleado para soportar altas temperaturas y resistir el desgaste lo hace ideal para componentes de turbinas, motores y herramientas de corte. La comprensión de este material empieza por reconocer su papel como material personalizable y de alto rendimiento que tiende un puente entre el acero estándar y las aplicaciones especializadas.

Por qué es importante el acero aleado

En la industria del mecanizado, los materiales deben equilibrar resistencia, flexibilidad y rentabilidad. Este material destaca porque puede diseñarse para satisfacer requisitos precisos, ofreciendo a los fabricantes la posibilidad de crear componentes robustos y adaptables. Su uso generalizado subraya su importancia para impulsar la innovación y la eficiencia en diversos sectores.

Composición de las aleaciones de acero: Los componentes básicos

La composición del acero aleado es lo que lo diferencia de otros tipos de acero. Mientras que el acero al carbono se compone principalmente de hierro y carbono, este material incorpora una serie de elementos de aleación para mejorar sus propiedades. Estos elementos se seleccionan y combinan cuidadosamente para conseguir las características deseadas, como una mayor dureza o una mayor resistencia a la corrosión.

Elementos de aleación comunes

- Cromo: Aumenta la resistencia a la corrosión y la dureza, comúnmente utilizado en aleaciones de acero inoxidable.

- Níquel: Mejora la tenacidad y la resistencia a temperaturas extremas, ideal para componentes aeroespaciales.

- Molibdeno: Aumenta la fuerza y la resistencia al calor, a menudo en herramientas y aplicaciones de alta presión.

- Vanadio: Aumenta la fuerza y la resistencia al desgaste, perfecto para herramientas de corte y muelles.

- Manganeso: Aumenta la ductilidad y la resistencia, contribuyendo a la tenacidad general del acero.

Cada elemento se añade en porcentajes específicos, que suelen oscilar entre 1% y 50%, en función del resultado deseado. Los aceros de baja aleación contienen cantidades más pequeñas de estos elementos (normalmente menos de 8%), mientras que los aceros de alta aleación tienen concentraciones más altas, que ofrecen mejoras más pronunciadas.

Equilibrio entre composición y rendimiento

El arte de la producción de aceros aleados reside en equilibrar estos elementos para lograr la combinación adecuada de propiedades. Por ejemplo, una aleación de acero diseñada para entornos de alta temperatura puede incluir niveles más altos de molibdeno y níquel, mientras que una destinada a aplicaciones estructurales puede dar prioridad al manganeso para aumentar la resistencia. Esta personalización convierte al acero en un material idóneo para el mecanizado de precisión, donde las especificaciones exactas son fundamentales.

Propiedades del acero aleado: Resistencia y versatilidad

Las propiedades del acero aleado son las que lo convierten en un material destacado en el mundo del mecanizado. Al modificar su composición, los fabricantes pueden crear aceros con características adaptadas a necesidades específicas. Estas son algunas de las propiedades clave que definen al acero:

Resistencia y durabilidad

El acero aleado es famoso por su excepcional resistencia, lo que lo hace ideal para aplicaciones que requieren capacidad de carga. La adición de elementos como el cromo y el vanadio aumenta la resistencia a la tracción, lo que permite a los componentes de acero soportar grandes esfuerzos sin deformarse.

Resistencia a la corrosión

Gracias a elementos como el cromo y el níquel, muchos aceros aleados resisten la oxidación y la corrosión, lo que prolonga la vida útil de los componentes expuestos a entornos duros, como los marinos o los de procesamiento químico.

Resistencia al calor y al desgaste

Los aceros aleados diseñados para aplicaciones de alta temperatura, como los utilizados en motores a reacción o centrales eléctricas, se benefician del molibdeno y otros elementos resistentes al calor. Del mismo modo, el vanadio mejora la resistencia al desgaste, por lo que este material es ideal para herramientas que soportan una fricción constante.

Maquinabilidad y conformabilidad

Mientras que algunos aceros aleados son más difíciles de mecanizar debido a su mayor dureza, otros están formulados para una mejor mecanizabilidad, lo que permite una conformación y un acabado precisos. Este equilibrio es crucial en sectores como la automoción, donde los componentes deben cumplir tolerancias exactas.

Acero aleado: cómo se fabrica

La producción de acero aleado es un proceso meticuloso que combina metalurgia avanzada con ingeniería precisa. El viaje desde las materias primas hasta el acero acabado implica varios pasos clave, cada uno de ellos diseñado para garantizar que el producto final cumpla estrictas normas de calidad.

Etapa 1: Fusión y aleación

El proceso comienza con la fusión del hierro en un horno, normalmente un horno de arco eléctrico o un horno básico de oxígeno. Una vez fundido, se añaden los elementos de aleación deseados en cantidades precisas. La mezcla se controla cuidadosamente para garantizar su uniformidad y consistencia.

Etapa 2: Refinado y desoxidación

Para eliminar las impurezas y lograr la composición química deseada, el acero fundido se somete a un proceso de refinado. Se añaden desoxidantes como aluminio o silicio para eliminar el exceso de oxígeno, que podría debilitar el producto final.

Etapa 3: Colado y conformado

Una vez refinado, el acero aleado fundido se moldea en lingotes, planchones o palanquillas. A continuación se les da forma mediante procesos como el laminado, la forja o la extrusión, en función de la aplicación prevista. El laminado en caliente, por ejemplo, se utiliza para crear chapas o barras, mientras que el forjado produce componentes más resistentes y duraderos.

Paso 4: Tratamiento térmico

El tratamiento térmico es un paso fundamental para mejorar las propiedades de los aceros aleados. Procesos como el temple, el revenido o el recocido ajustan la microestructura del acero, mejorando su resistencia, dureza o ductilidad. Por ejemplo, el temple aumenta la dureza, mientras que el revenido reduce la fragilidad, creando un material equilibrado.

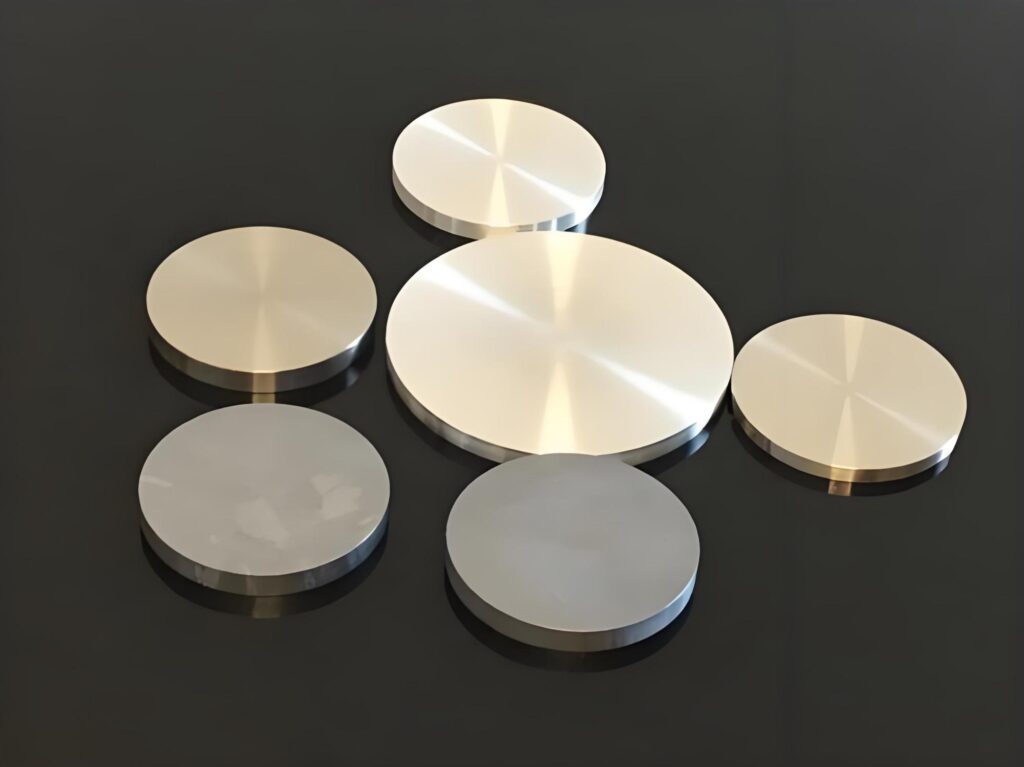

Paso 5: Acabado

La etapa final incluye tratamientos superficiales, como el pulido o el revestimiento, para mejorar la resistencia a la corrosión o el atractivo estético. También puede aplicarse el mecanizado de precisión para conseguir tolerancias estrictas en componentes específicos.

Este proceso de varias fases garantiza que el acero aleado cumpla las exigentes normas requeridas por industrias como la aeroespacial, la automovilística y la energética.

¿Qué son los aceros aleados?

Los grados de acero aleado son clasificaciones normalizadas que definen la composición y las propiedades de aceros aleados específicos. Estos grados ayudan a los fabricantes a seleccionar el material adecuado para sus aplicaciones, garantizando la coherencia y la fiabilidad. Organizaciones como el Instituto Americano del Hierro y el Acero (AISI) y la Sociedad de Ingenieros de Automoción (SAE) establecen estas normas.

Calidades comunes de acero aleado

- AISI 4140: Acero de baja aleación con cromo y molibdeno, conocido por su resistencia y dureza. Se utiliza mucho en componentes de automoción y aeroespaciales.

- AISI 4340: Acero de alta resistencia con níquel, cromo y molibdeno, ideal para aplicaciones pesadas como cigüeñales y engranajes.

- AISI 52100: Acero de aleación de cromo y alto contenido en carbono utilizado en rodamientos por su excelente resistencia al desgaste y dureza.

- AISI 8620: Acero de baja aleación con buena maquinabilidad, comúnmente utilizado para engranajes y ejes.

Aceros de baja aleación frente a aceros de alta aleación

Los aceros de baja aleación, con menos de 8% de elementos de aleación, son rentables y versátiles, y se utilizan en tuberías, construcción y piezas de automoción. Los aceros de alta aleación, con mayor contenido de aleación, están diseñados para aplicaciones especializadas, como el acero inoxidable para la resistencia a la corrosión o el acero para herramientas de corte.

Cada grado se adapta a necesidades específicas, lo que permite a los fabricantes elegir el mejor material para los requisitos de su proyecto.

Aplicaciones del acero aleado: Industrias energéticas

La versatilidad del acero aleado lo hace indispensable en una amplia gama de industrias. Su capacidad para adaptarse a propiedades específicas garantiza que satisfaga las demandas de diversas aplicaciones, desde maquinaria pesada hasta instrumentos de precisión.

Industria del automóvil

En automoción En la fabricación de automóviles, el acero aleado se utiliza para componentes como ejes, cigüeñales y engranajes. Su resistencia y durabilidad garantizan que los vehículos soporten las tensiones del uso diario, mientras que su maquinabilidad permite fabricar con precisión piezas complejas.

Aeroespacial y defensa

La elevada relación resistencia-peso y resistencia al calor del acero aleado lo convierten en un elemento básico en la industria aeroespacial. Los álabes de las turbinas, los trenes de aterrizaje y los componentes estructurales suelen depender de este acero para soportar condiciones extremas.

Sector de la energía

En el poder generaciónse utiliza en turbinas, calderas y tuberías. Su capacidad para resistir altas temperaturas y la corrosión garantiza un rendimiento fiable en entornos exigentes como centrales nucleares o de combustibles fósiles.

Herramientas y maquinaria

La dureza y resistencia al desgaste del acero aleado lo hacen ideal para herramientas de corte, matrices y moldes. Los aceros rápidos, un tipo de acero aleado, suelen utilizarse en brocas y hojas de sierra por su capacidad para mantener el filo en condiciones de intensa fricción.

Construcción e infraestructuras

Desde puentes a rascacielos, el acero aleado proporciona la resistencia y durabilidad necesarias para los componentes estructurales. Su resistencia a la corrosión también lo hace adecuado para aplicaciones exteriores expuestas a la intemperie.

Ventajas y desventajas del acero aleado

Como cualquier material, el acero aleado tiene sus puntos fuertes y sus limitaciones. Comprenderlas puede ayudar a los fabricantes a tomar decisiones informadas sobre cuándo y cómo utilizarlo.

Ventajas del acero aleado

- Fuerza mejorada: La mayor resistencia a la tracción del acero aleado lo hace ideal para aplicaciones pesadas.

- Personalización: La posibilidad de adaptar su composición permite controlar con precisión propiedades como la dureza o la resistencia a la corrosión.

- Versatilidad: La amplia gama de calidades y aplicaciones del acero aleado lo hace adecuado para diversas industrias.

- Durabilidad: Su resistencia al desgaste, la corrosión y el calor prolonga la vida útil de los componentes, reduciendo los costes de mantenimiento.

Desventajas del acero aleado

- Coste: La adición de elementos de aleación y los complejos procesos de producción pueden hacer que el acero aleado sea más caro que el acero al carbono.

- Desafíos del mecanizado: Los aceros aleados de alta resistencia pueden ser difíciles de mecanizar, ya que requieren herramientas y conocimientos especializados.

- Peso: Algunos aceros aleados son más pesados que otras alternativas como el aluminio, lo que puede ser un inconveniente en aplicaciones sensibles al peso.

- Fragilidad: Algunos aceros de alta aleación pueden volverse quebradizos si no se someten a un tratamiento térmico adecuado, lo que puede provocar fallos bajo tensión.

Sopesando estos pros y contras, los fabricantes pueden determinar si el acero es la opción adecuada para sus necesidades específicas.

Acero aleado en el futuro

A medida que las industrias siguen evolucionando, los aceros aleados se mantienen a la vanguardia de la innovación. Los avances en metalurgia están conduciendo al desarrollo de nuevas calidades de acero con propiedades mejoradas, como una mayor sostenibilidad o reciclabilidad. Por ejemplo, los investigadores están estudiando formas de reducir el impacto medioambiental de la producción de acero utilizando procesos de fabricación más ecológicos o incorporando materiales reciclados.

En la industria del mecanizado, el papel de este material se está ampliando a medida que los fabricantes demandan materiales que puedan manejar aplicaciones cada vez más complejas. Desde componentes de vehículos eléctricos hasta infraestructuras de energías renovables, el acero está llamado a desempeñar un papel fundamental en la configuración del futuro de la fabricación.

El compromiso de Precionn con la excelencia en aceros aleados

En Precionn, el acero aleado es algo más que un material: es una parte fundamental de nuestra misión de ofrecer soluciones de ingeniería de precisión a nuestros clientes. Como líder en la industria del mecanizado, Precionn aprovecha las propiedades únicas de este material para crear componentes de alta calidad que cumplen los exigentes estándares de industrias como la automovilística, la aeroespacial y la energética. Nuestras instalaciones de vanguardia y nuestro equipo de expertos garantizan que cada pieza de acero aleado que producimos se elabore con precisión y esmero.

Tanto si busca componentes de acero aleado personalizados como si necesita asesoramiento experto sobre la selección de materiales, Precionn está aquí para ayudarle. Visite nuestro sitio web para obtener más información sobre nuestras capacidades y cómo podemos ayudarle en su próximo proyecto con soluciones de mecanizado de primer nivel.