¿Qué es el acero 8620?

Acero 8620 es un acero de baja aleación conocido por su versatilidad y sus excelentes propiedades mecánicas. Pertenece a la familia de los aceros al níquel-cromo-molibdeno, apreciados por su resistencia, tenacidad y capacidad de cementación. La denominación "8620" procede del sistema de numeración SAE-AISI, en el que los números indican la composición y las características de la aleación. En concreto, el acero 8620 contiene pequeñas cantidades de níquel, cromo y molibdeno, que contribuyen a su durabilidad y rendimiento bajo tensión.

Esta aleación es especialmente apreciada en la industria del mecanizado porque puede trabajarse fácilmente manteniendo la integridad estructural. Su capacidad para someterse a tratamientos térmicos, como el carburizado, la hace ideal para componentes que requieren una superficie dura y un núcleo resistente.

Composición del acero 8620

- Carbono (C): 0,18-0,23% - Proporciona dureza y resistencia, especialmente después del tratamiento térmico.

- Níquel (Ni): 0,40-0,70% - Mejora la tenacidad y la resistencia al impacto.

- Cromo (Cr): 0,40-0,60% - Mejora la resistencia a la corrosión y la templabilidad.

- Molibdeno (Mo): 0,15-0,25% - Aumenta la fuerza y la resistencia al desgaste y la fatiga.

- Manganeso (Mn): 0,70-0,90% - Contribuye a la resistencia y trabajabilidad.

- Silicio (Si): 0,15-0,35% - Mejora la elasticidad y la resistencia.

- Hierro (Fe): Equilibrio - El metal base primario, que proporciona la base estructural.

Esta precisa mezcla de elementos permite al acero 8620 alcanzar un equilibrio de dureza, ductilidad y tenacidad, lo que lo hace adecuado para una gran variedad de procesos de mecanizado. La composición de la aleación también le permite responder bien a los tratamientos térmicos, que mejoran aún más su rendimiento en aplicaciones específicas.

Propiedades del acero 8620

Las propiedades del acero 8620 lo convierten en una opción destacada para los fabricantes. Su capacidad para combinar resistencia, tenacidad y maquinabilidad lo diferencian de otras aleaciones. A continuación, analizamos las propiedades mecánicas y físicas que definen este material.

Propiedades mecánicas

- Resistencia a la tracción: En estado recocido, esta aleación suele tener una resistencia a la tracción de unos 530-630 MPa. Tras el carburizado y el endurecimiento, puede aumentar considerablemente, lo que la hace adecuada para componentes de gran resistencia.

- Límite elástico: El límite elástico oscila entre 385 y 460 MPa en estado recocido, lo que proporciona un buen equilibrio entre flexibilidad y resistencia.

- Dureza: En su estado recocido, I tiene una dureza aproximada de 149-197 HB (dureza Brinell). Tras la cementación, la dureza superficial puede alcanzar 55-60 HRC (Rockwell C), mientras que el núcleo sigue siendo tenaz.

- Alargamiento: La aleación presenta una buena ductilidad, con un alargamiento típico en torno a 20-25% en su estado recocido, lo que le permite absorber impactos sin fracturarse.

- Resistencia a la fatiga: Gracias a la presencia de molibdeno y níquel, el acero ofrece una excelente resistencia a la fatiga, por lo que es ideal para componentes sometidos a cargas cíclicas.

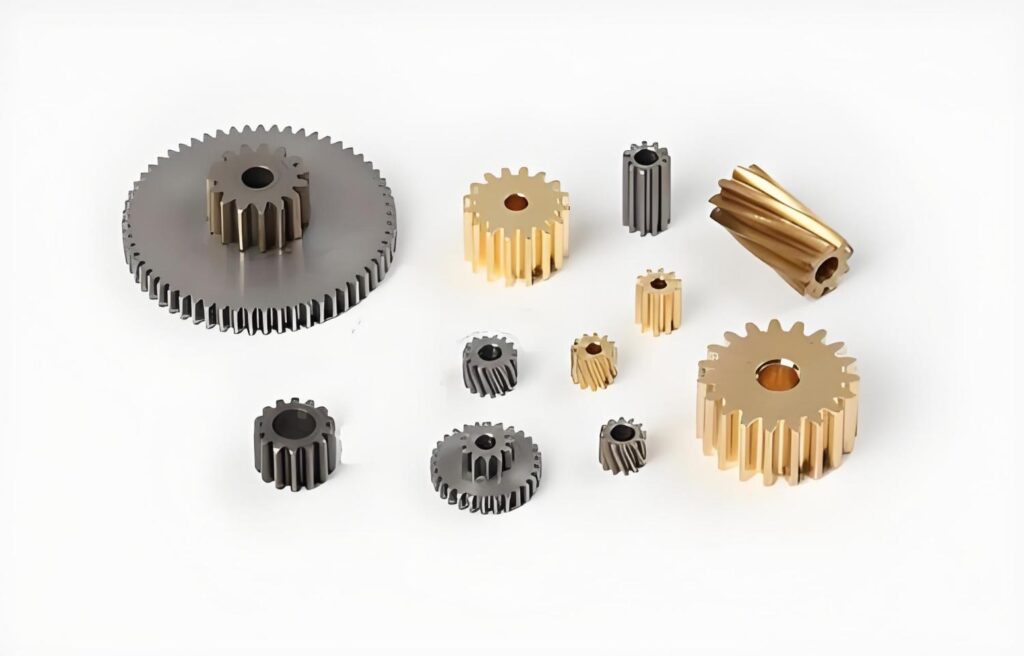

Estas propiedades mecánicas hacen del acero 8620 el material preferido para piezas que requieren resistencia y durabilidad, como engranajes, piñones y árboles de levas.

Propiedades físicas

- Densidad: Aproximadamente 7,85 g/cm³, típico de los aceros de baja aleación.

- Conductividad térmica: Alrededor de 46,6 W/m-K, lo que permite una disipación eficaz del calor en aplicaciones de alta temperatura.

- Punto de fusión: Aproximadamente 1.427-1.538°C, lo que garantiza la estabilidad en procesos de mecanizado a alta temperatura.

- Propiedades magnéticas: El itl es ferromagnético, lo que puede resultar ventajoso en determinadas aplicaciones, como los componentes electromagnéticos.

Estas propiedades físicas, combinadas con su resistencia mecánica, hacen del acero 8620 una elección fiable para proyectos de mecanizado de precisión que exigen consistencia y rendimiento.

Aplicaciones del acero aleado 8620

La versatilidad del acero 8620 lo convierte en una opción popular en una amplia gama de industrias. Su capacidad de mecanizado, tratamiento térmico y cementación en caja le permite satisfacer las exigencias de diversas aplicaciones. Algunos usos comunes son:

- Industria del automóvil: Se utiliza ampliamente en la fabricación de engranajes, piñones y cigüeñales debido a su solidez y resistencia al desgaste. Es un material idóneo para componentes de transmisión que requieren una superficie dura y un núcleo resistente.

- Aeroespacial: La resistencia a la fatiga y la tenacidad de esta aleación la hacen idónea para componentes aeronáuticos como piezas del tren de aterrizaje y elementos de fijación.

- Maquinaria pesada: Se utiliza en la fabricación de equipos pesados, como ejes y componentes hidráulicos, donde la durabilidad es esencial.

- Petróleo y gas: La capacidad de esta aleación para soportar grandes tensiones y resistir el desgaste la hace ideal para equipos de perforación y otros componentes expuestos a entornos difíciles.

- Herramientas y troqueles: En la fabricación de herramientas, este acero se utiliza para matrices y moldes que requieren un equilibrio entre dureza y maquinabilidad.

Estas aplicaciones ponen de relieve la capacidad de la aleación para rendir en condiciones exigentes, lo que la convierte en un elemento básico en industrias que dan prioridad a la fiabilidad y la precisión.

Ventajas y desventajas del acero 8620

Como cualquier material, el acero 8620 tiene sus puntos fuertes y sus limitaciones. Comprenderlas puede ayudar a los fabricantes a tomar decisiones informadas sobre cuándo utilizar esta aleación.

Ventajas

- Excelente maquinabilidad: En su estado recocido, el acero es fácil de mecanizar, lo que permite darle formas y acabados precisos.

- Capacidad de cementación: La aleación responde bien a la carburación, dando como resultado una superficie dura y un núcleo tenaz, ideal para componentes resistentes al desgaste.

- Propiedades equilibradas: La combinación de resistencia, tenacidad y ductilidad hace que el acero 8620 sea versátil para una amplia gama de aplicaciones.

- Rentable: Comparado con los aceros de alta aleación, el acero 8620 es relativamente asequible, ofreciendo un alto rendimiento a un coste menor.

- Resistencia a la fatiga: La presencia de níquel y molibdeno mejora su capacidad para soportar cargas cíclicas, reduciendo el riesgo de fallo en aplicaciones dinámicas.

Desventajas

- Resistencia limitada a la corrosión: Aunque el acero 8620 ofrece cierta resistencia a la corrosión debido a su contenido en cromo, no es tan resistente como el acero inoxidable y puede requerir revestimientos en entornos corrosivos.

- Complejidad del tratamiento térmico: Conseguir la dureza y tenacidad deseadas requiere procesos precisos de tratamiento térmico, que pueden aumentar los costes de producción.

- No apto para temperaturas extremas: Aunque el acero 8620 se comporta bien en muchas condiciones, puede no ser ideal para aplicaciones que impliquen calor o frío extremos.

Sopesando estos pros y contras, los fabricantes pueden determinar si el acero 8620 es la opción adecuada para sus necesidades específicas.

¿Se oxida el acero 8620?

Una pregunta habitual sobre el acero 8620 es si es propenso a la oxidación. Como la mayoría de los aceros de baja aleación, el acero 8620 no es inherentemente resistente a la corrosión. Su contenido de cromo proporciona cierta protección contra la oxidación, pero no es comparable al acero inoxidable, que contiene niveles más altos de cromo y níquel. En ambientes expuestos a la humedad, la sal o los productos químicos, puede oxidarse si no se protege adecuadamente.

Para evitar la oxidación, los fabricantes suelen aplicar revestimientos protectores, como aceite, pintura o chapado, a los componentes fabricados con acero 8620. Además, un almacenamiento y mantenimiento adecuados pueden prolongar la vida útil de las piezas fabricadas con esta aleación. Para aplicaciones en entornos altamente corrosivos, pueden considerarse materiales alternativos como el acero inoxidable o revestimientos resistentes a la corrosión.

¿Por qué elegir acero al carbono 8620 para sus necesidades de mecanizado?

La combinación de maquinabilidad, resistencia y tenacidad del acero 8620 lo convierte en la mejor opción para los fabricantes que buscan producir componentes de alta calidad. Su capacidad de cementación garantiza que las piezas resistan el desgaste y la tensión, mientras que su rentabilidad lo convierte en una opción atractiva para la producción a gran escala. Tanto si está fabricando engranajes para una transmisión de automóvil como ejes para maquinaria pesada, el acero 8620 ofrece un rendimiento fiable.

Precionn: Su socio en el mecanizado de precisión

Cuando se trata de aprovechar las ventajas del acero 8620, Precionn es su socio de confianza en la industria del mecanizado. Con años de experiencia en el trabajo con aleaciones de alto rendimiento, Precionn se especializa en la entrega de componentes mecanizados de precisión que cumplen con los más altos estándares de calidad y durabilidad. Nuestras modernas instalaciones y nuestro cualificado equipo garantizan que cada pieza, ya sea de acero 8620 o de otros materiales, se elabore con precisión y cuidado.

En Precionn, somos conscientes de la importancia de seleccionar el material adecuado para su proyecto. Por eso ofrecemos soluciones integrales, desde la selección del material hasta la producción final, para ayudarle a alcanzar sus objetivos. Visite nuestro sitio web para obtener más información sobre cómo podemos satisfacer sus necesidades de mecanizado con acero 8620 y otros materiales avanzados.