Polietilenopiedra angular de la fabricación moderna, impulsa industrias que van desde el envasado hasta la ingeniería de precisión. Su punto de fusión -la temperatura a la que pasa de sólido a líquido moldeable- desempeña un papel fundamental en su procesamiento y aplicación. Para las empresas del sector del mecanizado, comprender esta propiedad permite una mejor selección de materiales, una producción eficiente y unos resultados de alta calidad. Esta guía profundiza en qué hace que el punto de fusión del polietileno sea tan importante, cómo varía según los tipos y por qué es importante para las aplicaciones del mundo real, ofreciendo información práctica para ingenieros y fabricantes de todo el mundo.

¿Cuál es el punto de fusión del polietileno?

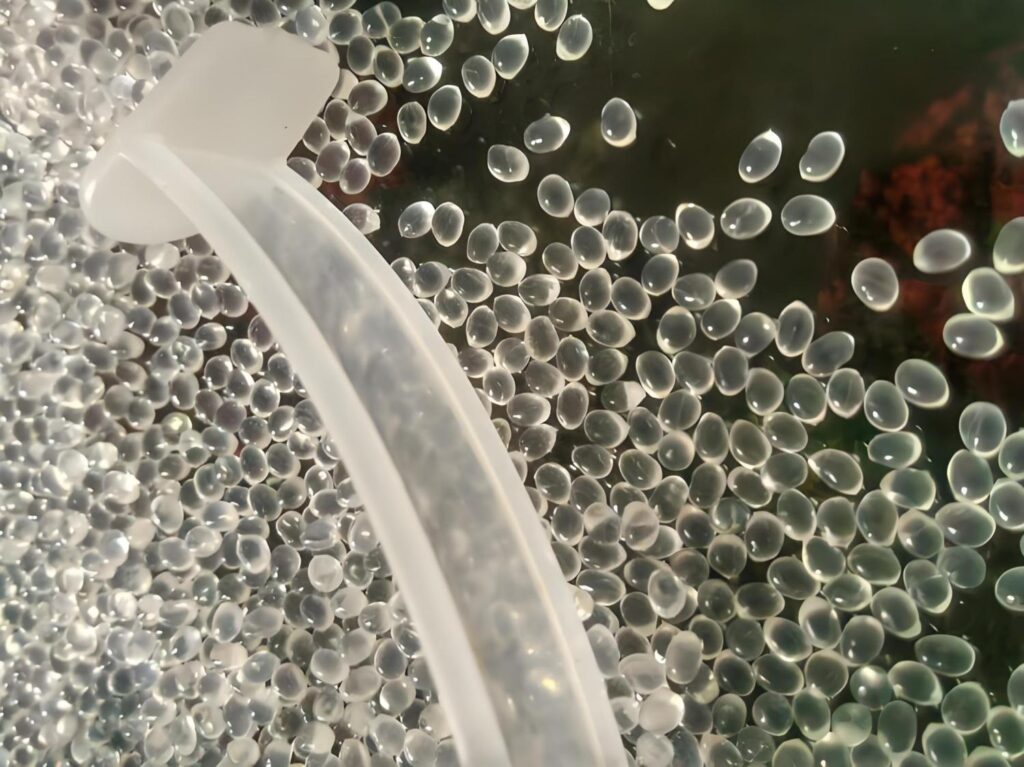

El polietileno, comúnmente conocido como PEEl polietileno es un termoplástico versátil valorado por su resistencia, flexibilidad y rentabilidad. El punto de fusión del polietileno es la temperatura a la que se vuelve flexible, lo que permite procesos como el moldeo, la extrusión o el mecanizado. Normalmente, oscila entre 115 °C y 135 °C, aunque la cifra exacta depende del tipo de polietileno y de su composición molecular.

Esta propiedad térmica es fundamental para los fabricantes. Por ejemplo, calentar el polietileno hasta su punto de fusión permite moldearlo para fabricar desde bolsas de plástico hasta tuberías industriales. Sin embargo, un calentamiento excesivo puede degradar el material, mientras que un calentamiento insuficiente puede dar lugar a un moldeo incompleto. Al dominar este equilibrio, las empresas garantizan una producción uniforme y de alta calidad adaptada a sus necesidades.

Punto de fusión de los distintos tipos de PE

No todos los polietilenos son iguales. Sus diversas formas -cada una con una estructura molecular única- presentan distintos puntos de fusión, lo que influye en su idoneidad para aplicaciones específicas. He aquí un desglose de los principales tipos:

Polietileno de baja densidad (LDPE)

LDPEapreciado por su flexibilidad, se utiliza en productos como bolsas de supermercado y envoltorios retráctiles. Su punto de fusión oscila entre 105°C y 115°C (221°F y 239°F). La estructura ramificada del LDPE reduce su cristalinidad, lo que facilita su fusión y procesamiento a temperaturas relativamente bajas.

Polietileno de alta densidad (HDPE)

HDPEcon su naturaleza rígida y robusta, es ideal para recipientes, tuberías y tablas de cortar. Su punto de fusión oscila entre 120°C y 130°C (248°F y 266°F). Una mayor cristalinidad significa que el HDPE requiere más calor para fundirse, lo que ofrece una mayor durabilidad para aplicaciones exigentes.

Polietileno lineal de baja densidad (LLDPE)

LLDPE combina la flexibilidad del PEBD con una mayor resistencia, lo que lo hace perfecto para films estirables y cables. Su punto de fusión, normalmente de 120°C a 125°C, varía ligeramente en función de su composición, ofreciendo un punto intermedio para un procesamiento versátil.

Polietileno de peso molecular ultra alto (UHMWPE)

UHMWPE es una variante de alto rendimiento utilizada en implantes médicos y piezas de maquinaria pesada. Su punto de fusión, de 130°C a 135°C, refleja su densa estructura molecular, que aumenta la resistencia pero exige un control preciso de la temperatura.

La elección del tipo de polietileno adecuado depende de la comprensión de estas diferencias de punto de fusión, lo que garantiza un rendimiento óptimo para objetivos de fabricación específicos.

Importancia del punto de fusión del polietileno en la fabricación

El punto de fusión del polietileno no es sólo un número: cambia las reglas del juego de los procesos industriales. He aquí por qué es importante:

Tramitación simplificada

Ya sea extrusión, moldeo por inyeccióno termoformadoEl polietileno debe alcanzar su punto de fusión para poder trabajarse. Conocer la temperatura exacta garantiza que los ajustes del equipo sean los correctos, evitando problemas como el flujo irregular o la combustión del material. Esta precisión es clave para producir piezas perfectas.

Elección más inteligente de los materiales

Cada proyecto requiere un tipo de polietileno distinto. El punto de fusión más alto del HDPE es adecuado para aplicaciones como envases de llenado en caliente, mientras que el punto de fusión más bajo del LDPE es mejor para films flexibles. La adecuación de las propiedades térmicas del material al trabajo aumenta la fiabilidad del producto.

Garantía de calidad reforzada

El control constante de la temperatura durante el procesamiento evita defectos como alabeos o imperfecciones superficiales. Al alinearse con el punto de fusión, los fabricantes mantienen unos estándares de calidad estrictos y entregan piezas que cumplen siempre las expectativas del cliente.

Ahorro de costes y energía

Calentar el polietileno a la temperatura adecuada minimiza el derroche de energía. El sobrecalentamiento aumenta los costes de los servicios, mientras que el recalentamiento da lugar a reprocesamientos. Ajustar los procesos al punto de fusión aumenta la eficiencia y mantiene bajo control los presupuestos de producción.

Esta propiedad determina todas las fases de la fabricación, desde la planificación hasta la producción final, lo que la convierte en un factor crítico para el éxito.

Factores que afectan al punto de fusión del polietileno

Son varias las variables que influyen en el punto de fusión del polietileno, y conocerlas ayuda a los fabricantes a afinar sus procesos:

Peso molecular y estructura

Un mayor peso molecular, como en el UHMWPE, aumenta el punto de fusión debido a fuerzas intermoleculares más fuertes. El LDPE, con su menor peso molecular y su estructura ramificada, se funde más fácilmente, por lo que requiere menos calor.

Niveles de cristalinidad

La cristalinidad -el grado de orden molecular- influye directamente en el punto de fusión. El HDPE altamente cristalino necesita más energía para romper sus enlaces estructurados, lo que aumenta su punto de fusión. El PEBD menos cristalino funde a temperaturas más bajas, lo que simplifica su procesamiento.

Aditivos y mezclas

Aditivos como los estabilizantes o los retardantes de llama pueden modificar el punto de fusión. Por ejemplo, los plastificantes pueden reducirlo para facilitar el moldeo, mientras que los agentes de refuerzo pueden elevarlo para aumentar la resistencia térmica. Las fórmulas personalizadas adaptan el polietileno a necesidades específicas.

Entorno de procesamiento

Factores como la velocidad de enfriamiento o la presión aplicada durante la fabricación afectan a la cristalinidad y, a su vez, al punto de fusión. Un enfriamiento lento puede aumentar la cristalinidad, elevando ligeramente el punto de fusión, mientras que un enfriamiento rápido puede reducirlo.

Modificaciones de copolímeros

La copolimerización del polietileno con monómeros como el buteno o el hexeno, como en el caso del LLDPE, puede modificar su punto de fusión. Estas modificaciones permiten a los fabricantes equilibrar flexibilidad y resistencia para aplicaciones especializadas.

Teniendo en cuenta estos factores, las empresas pueden optimizar el rendimiento del polietileno para el mecanizado de precisión y más allá.

Aplicaciones del punto de fusión del polietileno en la industria

El punto de fusión del polietileno impulsa su uso en diversos sectores. Estas son algunas de las aplicaciones clave en las que marca la diferencia:

Soluciones de envasado

El LDPE y el LLDPE dominan el mundo del envasado, formando películas, bolsas y envoltorios. Sus puntos de fusión más bajos permiten una extrusión de film soplado eficaz, en la que un calentamiento preciso crea productos uniformes y duraderos. Esto es fundamental para el envasado de alimentos y las bolsas de venta al por menor.

Tuberías y contenedores

El punto de fusión más alto del HDPE lo convierte en el material preferido para tuberías y recipientes que manipulan líquidos calientes o productos químicos agresivos. Durante la extrusión, la fusión controlada garantiza productos sin juntas y a prueba de fugas utilizados en fontanería y almacenamiento industrial.

Piezas médicas y de alto rendimiento

El elevado punto de fusión y la dureza del UHMWPE lo hacen ideal para implantes médicos, como prótesis articulares, y componentes industriales, como cojinetes. El mecanizado a la temperatura adecuada garantiza la precisión y durabilidad en estas aplicaciones críticas.

Reciclado y sostenibilidad

En el reciclaje, el punto de fusión del polietileno guía el reprocesamiento de los plásticos. Los materiales clasificados se funden a temperaturas específicas para crear nuevos productos, manteniendo la calidad y apoyando al mismo tiempo las prácticas ecológicas.

Innovaciones en impresión 3D

El polietileno está ganando terreno en la impresión 3D de prototipos y piezas personalizadas. Su punto de fusión dicta los ajustes de extrusión del filamento, lo que permite a los fabricantes crear componentes precisos para pruebas o nichos de mercado.

Estas aplicaciones ponen de relieve cómo el punto de fusión configura el papel del polietileno en la industria moderna, impulsando la eficiencia y la innovación.

Por qué asociarse con Precionn para el mecanizado de polietileno

Navegar por las complejidades del punto de fusión del polietileno requiere experiencia y precisión. Ahí es donde brilla Precionn. Como empresa de confianza en el sector del mecanizado, Precionn ofrece soluciones a medida para clientes internacionales, aprovechando su profundo conocimiento de las propiedades térmicas del polietileno. Tanto si trabaja con LDPE, HDPE o UHMWPE, sus avanzados procesos de mecanizado garantizan tolerancias estrechas y una calidad superior. Visite el sitio web de Precionn para saber cómo su experiencia puede elevar su próximo proyecto, desde el concepto hasta su finalización.