模具設計與製造

模具設計與製造的先進技術

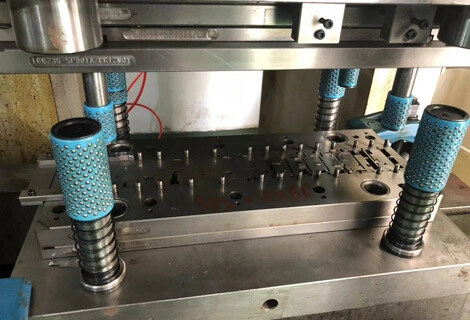

模具加工主要包括以下先進的加工方法:

1.CNC 銑削。五軸高速銑削使加工複雜的三維零件幾乎成為現實,材料硬度不再是限制性問題。塑膠模具的主要型腔和表面由 數控銑削.高速銑削可加工 60HRC 硬化模具鋼零件。因此,高速銑削可在熱處理後進行切削,大大簡化模具製造流程。

2.慢走絲線切割加工。慢走絲線切割主要用於加工二維及三維尺面零件,如各種沖模、注塑模、壓鑄模等。在模具加工中,慢走線切割是不可缺少的關鍵技術。許多精密孔洞的加工,如沖模的沖頭、沖頭固定板、凹模、出料板等。在射出模具製造中,常見的應用包括嵌件。加工零件孔、頂出孔、傾斜頂出孔、型腔拐角和滑塊等。

3.放電加工。EDM 適合加工複雜的零件,例如精密的小空腔、狹縫、溝槽和拐角。

4.磨床加工。模具加工中使用的磨床主要有平面磨床、萬能內外圓磨床和坐標磨床(PG光學曲線磨床)。光學曲線磨床可磨削的工件有連接器模具刀片和沖頭、端子、精密半行程沖頭、下模刀片和脫料板刀片等。

5.快速夾持定位系統及自動化。實現銑削、車削、量測、放電加工等製程的統一參照交換。只需約一分鐘即可快速完成電極在機床上的夾持與定位。可重複定位精度在 3 μm 以內,最大限度地縮短了安裝時間。固定時間大大提高了機床的實際運行時間。

進行模具設計與製造時的注意事項

1.根據客戶產品提供全面的 DFM 報告評估,並制定合理的流程。

2.模具材料和硬度:選擇符合標準的模具基材。模件材料應具有耐腐蝕性或採取防腐蝕措施。硬度不低於 50HRC,或表面硬化硬度高於 600HV。

3.模具結構設計:考慮模腔形狀、冷卻系統、排氣系統等因素,以確保產品成型時不會有瑕疵。

4.模具的表面處理:模具的精細表面處理對產品的外觀品質至關重要。使用適當的表面處理技術,如拋光、電鍍等,以確保產品表面光滑無瑕。