Metall-Spritzgießen (MIM) ist ein hochmodernes Fertigungsverfahren, das die Flexibilität des Kunststoffspritzgusses mit der Festigkeit von Metall verbindet und so hochpräzise Komponenten für die Industrie weltweit liefert. Diese Technik zeichnet sich durch die Herstellung kleiner, komplexer Teile mit außergewöhnlicher Genauigkeit aus, was sie zu einer bevorzugten Lösung für Branchen wie die Automobilindustrie, die Medizintechnik, die Luft- und Raumfahrt und die Unterhaltungselektronik macht. In diesem umfassenden Leitfaden werden die Feinheiten des Metall-Spritzgießens, seine kompatiblen Materialien, Anwendungen und der Vergleich mit herkömmlichen Verfahren erläutert. So erhalten Unternehmen, die nach innovativen Fertigungslösungen suchen, einen Einblick.

Was ist Metall-Spritzgießen?

Metallspritzguss ist ein hochentwickeltes Verfahren, das feine Metallpulver in komplizierte, langlebige Komponenten verwandelt. Durch das Mischen von Metallpulvern mit einem polymeren Bindemittel entsteht ein formbares Ausgangsmaterial, das in Präzisionsformen gespritzt wird. Nach dem Gießen werden die Teile entbindert und gesintert, um das Bindemittel zu entfernen und das Metall zu verschmelzen, was zu starken, dichten Komponenten mit komplexen Geometrien führt.

Das Verfahren beginnt mit der Auswahl von Metallpulvern, z. B. aus rostfreiem Stahl oder Titan, auf der Grundlage der gewünschten Eigenschaften wie Festigkeit oder Korrosionsbeständigkeit. Diese Pulver werden mit einem Bindemittel gemischt, um ein Ausgangsmaterial zu bilden, das erhitzt und in eine Form gespritzt wird, ähnlich wie beim Kunststoffspritzguss. Das so entstandene "grüne Teil" wird entbunden, um das Bindemittel zu entfernen, und es entsteht ein "braunes Teil", das dann in einem Hochtemperaturofen gesintert wird, um die volle Dichte zu erreichen. Dieses Verfahren ermöglicht enge Toleranzen und komplizierte Konstruktionen, was es ideal für Branchen macht, die Präzisionsmetallteile benötigen.

Wie der MIM-Prozess funktioniert

Um das Metallspritzgießen zu entmystifizieren, hier eine schrittweise Aufschlüsselung:

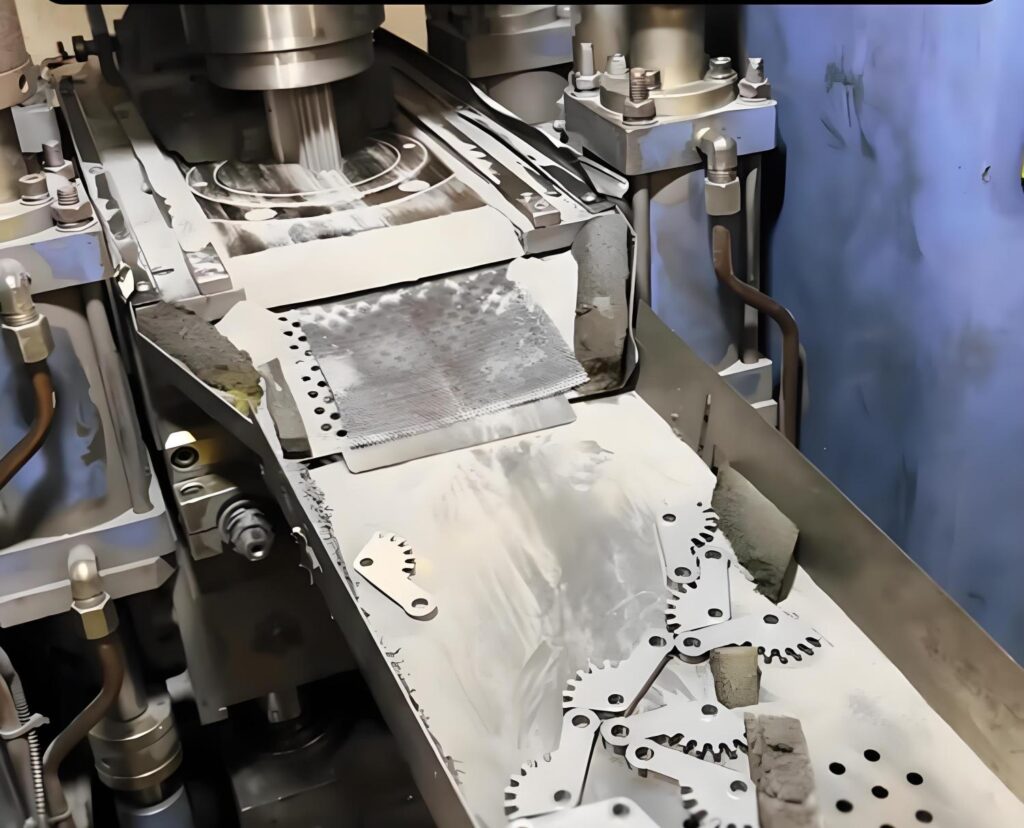

- Erzeugung von Rohstoffen: Feine Metallpulver werden mit einem Bindemittel (in der Regel Polymere und Wachse) kombiniert, um ein formbares Ausgangsmaterial zu erhalten. Diese Mischung gewährleistet einen reibungslosen Fluss während des Formens.

- Spritzgießen: Das Ausgangsmaterial wird erhitzt und unter hohem Druck in eine Präzisionsform gespritzt, wo es in die gewünschte Form gebracht wird, die als Grünling bezeichnet wird.

- Entbinden: Der grüne Teil wird thermisch, durch Lösungsmittel oder katalytisch entbindert, um den größten Teil des Bindemittels zu entfernen, wobei ein poröser brauner Teil zurückbleibt.

- Sintern: Das braune Teil wird in einem Ofen auf Temperaturen nahe dem Schmelzpunkt erhitzt, wodurch die Metallpartikel verschmelzen und das Teil leicht schrumpft, um eine hohe Dichte zu erreichen.

- Der letzte Schliff: Nach dem Sintern können die Teile sekundären Prozessen wie Bearbeitung, Wärmebehandlung oder Polieren unterzogen werden, um spezifische Anforderungen zu erfüllen.

Dieser rationalisierte Prozess ermöglicht es den Herstellern, komplexe Teile mit minimalem Abfall zu produzieren und bietet eine kosteneffektive Lösung für die Großserienproduktion.

Metall-Spritzgießen im Vergleich zu traditionellen Methoden

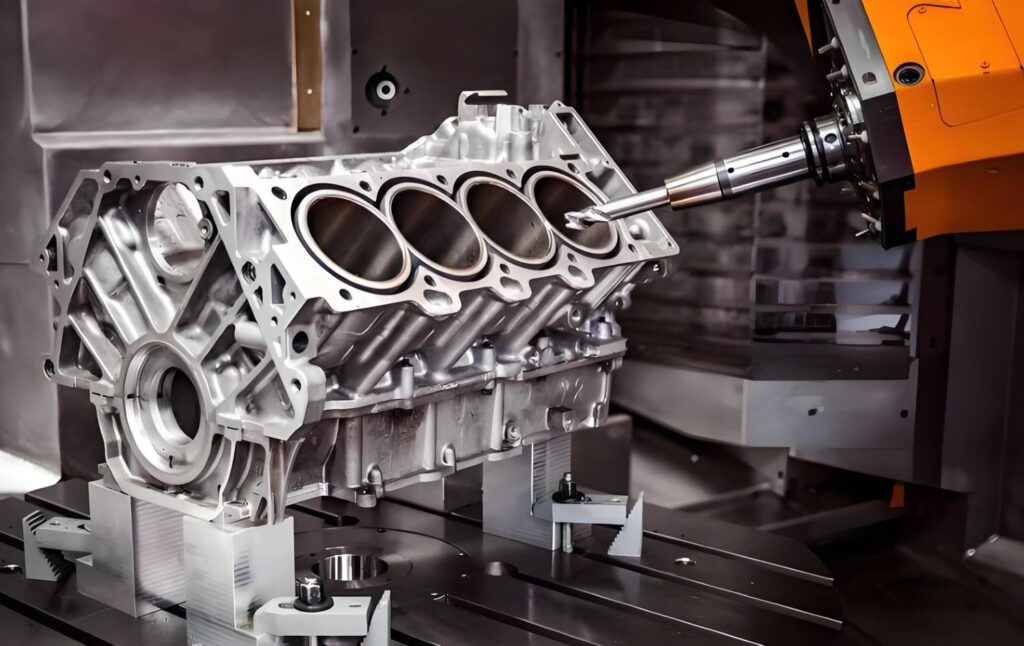

Hersteller vergleichen MIM oft mit etablierten Methoden wie CNC-Bearbeitung, Druckgussund die konventionelle Pulvermetallurgie. Jedes Verfahren hat je nach Produktionsbedarf Vorteile.

CNC-Bearbeitung

- Vorteile: Hohe Präzision, gut für Kleinserien.

- Nachteile: Verschwendung bei komplexen Geometrien, höhere Kosten pro Teil.

Druckgießen

- Vorteile: Schnelle Produktion für große Chargen, hervorragende Oberflächengüte.

- Nachteile: Begrenzt auf Metalle mit niedrigerem Schmelzpunkt (wie Aluminium, Zink).

Pulvermetallurgie (Konventionell)

- Vorteile: Kostengünstig für einfache Formen, geeignet für poröse Teile.

- Nachteile: Es können keine komplexen Geometrien oder hohe Dichten wie bei MIM erreicht werden.

Metall-Spritzgießen

- Vorteile: Ideal für komplexe, kleine und komplizierte Designs mit ausgezeichneter mechanischer Festigkeit.

- Nachteile: Höhere Werkzeugkosten, weniger wirtschaftlich für sehr kleine Produktionsserien.

Kompatible Materialien für MIM

Das Metall-Spritzgießen unterstützt eine Vielzahl von Werkstoffen, die es den Herstellern ermöglichen, Bauteile für bestimmte Anwendungen maßzuschneidern. Von korrosionsbeständigen Legierungen bis hin zu biokompatiblen Metallen - die Vielseitigkeit der Materialien ist eine der Hauptstärken von MIM. Zu den gängigen Materialien gehören:

- Rostfreier Stahl: Beliebt für seine Haltbarkeit und Korrosionsbeständigkeit, Sorten wie 316L und 17-4 PH werden in medizinischen Geräten, Automobilteilen und Konsumgütern verwendet.

- Titan: Titan ist leicht und biokompatibel und eignet sich ideal für Bauteile in der Luft- und Raumfahrt sowie für medizinische Implantate, wie z. B. Knochenschrauben.

- Werkzeugstähle: Sie sind für ihre hohe Härte bekannt und werden für Schneidwerkzeuge und industrielle Komponenten verwendet, die eine hohe Verschleißfestigkeit erfordern.

- Niedrig legierte Stähle: Sie bieten ein kosteneffizientes Gleichgewicht zwischen Festigkeit und Zähigkeit für Automobil- und Strukturanwendungen.

- Nickel-Basis-Legierungen: Aufgrund ihrer hervorragenden Hitze- und Korrosionsbeständigkeit werden sie in der Luft- und Raumfahrt und im Energiesektor für Hochleistungsteile verwendet.

- Keramik: In speziellen Fällen werden bei MIM keramische Werkstoffe für Anwendungen eingesetzt, die thermische Beständigkeit oder elektrische Isolierung erfordern.

Dank dieser Materialflexibilität kann MIM die unterschiedlichsten Anforderungen der Industrie erfüllen, von medizinischer Präzision bis hin zur Haltbarkeit in der Luft- und Raumfahrt.

Die Wahl des richtigen Materials

Bei der Auswahl des geeigneten Materials für MIM müssen Leistung, Kosten und Herstellbarkeit berücksichtigt werden. Feine Metallpulver sind entscheidend, da sich die Partikelgröße auf den Materialfluss und die Dichte der Teile auswirkt. Kleinere Partikel verbessern die Oberflächengüte und die mechanischen Eigenschaften, können aber die Kosten erhöhen. Das Bindemittelsystem muss außerdem mit dem Metall kompatibel sein und sich beim Entbindern leicht entfernen lassen.

Materialtrends bei MIM

Zu den jüngsten Fortschritten bei den MIM-Materialien gehört die Verwendung von Hochleistungslegierungen und umweltfreundlichen Bindemitteln, was das Streben der Branche nach Nachhaltigkeit und Innovation widerspiegelt. Diese Trends erweitern die Anwendungsmöglichkeiten von MIM in neuen Bereichen wie erneuerbare Energien.

Wofür wird MIM verwendet?

Das Metall-Spritzgießen ist ein vielseitiges Verfahren, das aufgrund seiner Fähigkeit zur Herstellung präziser, komplexer Teile in zahlreichen Branchen Anwendung findet. Zu den Schlüsselsektoren gehören:

Medizinische und zahnmedizinische Anwendungen

MIM wird im medizinischen Bereich häufig für chirurgische Instrumente, kieferorthopädische Brackets und Implantate wie Stents und Knochenschrauben verwendet. Biokompatible Materialien wie Titan und Edelstahl gewährleisten die Einhaltung strenger medizinischer Normen.

Autoindustrie

Im Automobilbau werden mit MIM kleine, hochfeste Teile wie Zahnräder, Sensoren und Komponenten des Kraftstoffsystems hergestellt. Seine Präzision unterstützt die Nachfrage der Industrie nach leichten, effizienten Fahrzeugen.

Sektor Luft- und Raumfahrt

Die Luft- und Raumfahrt setzt MIM für Komponenten wie Turbinenschaufeln, Befestigungselemente und Strukturteile ein, bei denen ein hohes Verhältnis zwischen Festigkeit und Gewicht entscheidend ist. Materialien wie Titan und Nickelbasislegierungen erfüllen strenge Leistungsanforderungen.

Unterhaltungselektronik

MIM stellt komplizierte Komponenten für Smartphones, Smartwatches und andere Geräte her, z. B. Scharniere, Anschlüsse und Kamerateile. Die Fähigkeit, glatte Oberflächen zu erzeugen, verbessert die Ästhetik und Funktionalität der Produkte.

Industrie und Werkzeugbau

MIM stellt langlebige Komponenten wie Schneidwerkzeuge, Düsen und Pumpenteile her, wobei Werkzeugstähle für die Verschleißfestigkeit verwendet werden. Diese Teile funktionieren zuverlässig in anspruchsvollen industriellen Umgebungen.

Aufkommende Anwendungen

MIM gewinnt in Bereichen wie erneuerbare Energien und Robotik an Bedeutung, wo Komponenten für Solarpaneele und Roboteraktuatoren hergestellt werden. Seine Anpassungsfähigkeit unterstützt die Innovation in diesen wachsenden Sektoren.

Beispiele aus der Praxis

MIM wird beispielsweise zur Herstellung von präzisen Zahnrädern für Kfz-Getriebe verwendet, die Haltbarkeit und Leistung gewährleisten. In der Medizin bieten MIM-gefertigte Implantate Biokompatibilität und Festigkeit und verbessern so die Ergebnisse für die Patienten.

Vorteile und Nachteile von MIM

Das Metallspritzgießen bietet einzigartige Vorteile, hat aber auch seine Grenzen. Diese zu verstehen, hilft Herstellern, fundierte Entscheidungen zu treffen.

Vorteile von MIM

- Verschlungene Geometrien: MIM ermöglicht die Herstellung komplexer Formen, die mit herkömmlichen Methoden nicht zu erreichen sind, und reduziert den Montageaufwand.

- Hoch Präzision: Toleranzen innerhalb von ±0,5% gewährleisten Genauigkeit für anspruchsvolle Anwendungen.

- Material Vielseitigkeit: Eine breite Palette von Metallen und Legierungen deckt die unterschiedlichsten Bedürfnisse der Industrie ab.

- Kosteneffizient für Skalierung: MIM minimiert den Abfall und die Arbeitskosten in der Großserienproduktion.

- Hervorragende Oberflächengüte: Die Teile müssen oft nur minimal nachbearbeitet werden, was Zeit spart.

- Gleichbleibende Qualität: Wiederholbare Prozesse sorgen für Einheitlichkeit bei großen Chargen.

Nachteile von MIM

- Hohe Werkzeugkosten: Der ursprüngliche Entwurf der Form kann teuer sein und ist bei geringen Stückzahlen weniger rentabel.

- Größenbeschränkungen: MIM eignet sich wegen der Schwierigkeiten beim Sintern am besten für Teile unter 100 Gramm.

- Materielle Beschränkungen: Es können nur Metalle verwendet werden, die als feines Pulver vorliegen.

- Komplexität der Prozesse: Das Entbindern und Sintern erfordert eine genaue Kontrolle, um Fehler zu vermeiden.

Durch Abwägen dieser Faktoren können Unternehmen feststellen, ob MIM für ihre Produktionsziele geeignet ist. Bei hochvolumigen, komplizierten Teilen überwiegen die Vorteile von MIM oft die Herausforderungen.

Die Zukunft des Metall-Spritzgießens

Mit den Fortschritten in der Materialwissenschaft und der Automatisierung sieht die Zukunft des MIM vielversprechend aus. Die Industrie experimentiert mit hybriden Verfahren, die MIM mit additiver Fertigung kombinieren und die Grenzen von Design und Leistung weiter verschieben. Die wachsende Nachfrage in Bereichen wie Medizintechnik, Luft- und Raumfahrt und Unterhaltungselektronik stellt sicher, dass MIM auch in den kommenden Jahren eine Schlüsseltechnologie bleiben wird.

Warum Precionn wählen

Für globale Hersteller, die eine zuverlässige, qualitativ hochwertige Bearbeitung und Produktion von Metallteilen suchen, Precionn ist ein zuverlässiger Partner. Mit seiner Expertise in der Präzisionsfertigung und seinem starken Engagement für internationale Kunden bietet das Unternehmen innovative Lösungen, die den Anforderungen der modernen Industrie gerecht werden. Ob bei der Erforschung fortschrittlicher Techniken wie dem Metall-Spritzguss oder bei der Erbringung kundenspezifischer Bearbeitungsdienstleistungen, Precionn gewährleistet gleichbleibende Qualität, Effizienz und Kundenzufriedenheit.